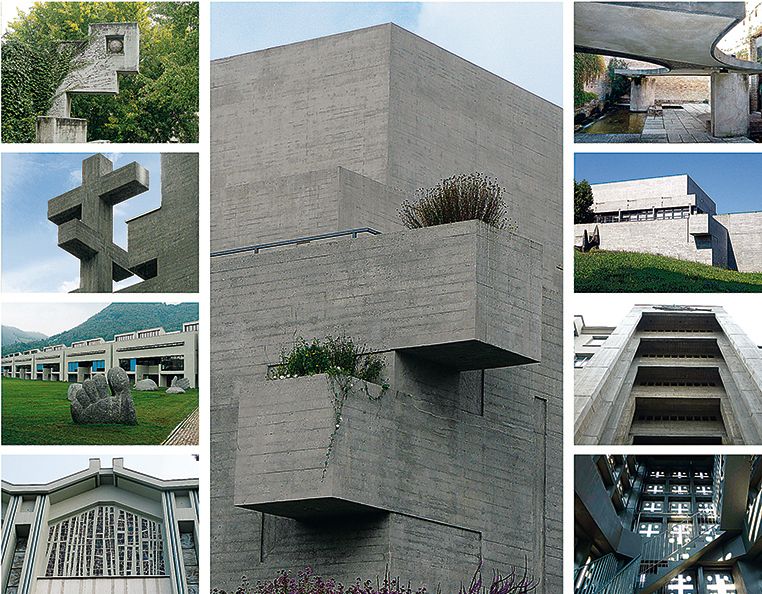

News, Restauro/Restoration/Conservation

Problematiche del calcestruzzo armato grezzo

Negli ultimi cento anni, il comportamento in termini di durabilità del cemento armato grezzo, esposto direttamente alla pioggia e agli ioni cloruro dei sali antigelo o dell’ambiente marino, ha lasciato a desiderare. Il cemento armato mostra segni di degrado precoce sotto forma di fessurazioni estese, distacco dello strato superficiale del calcestruzzo e corrosione delle barre di armatura in acciaio. Questo degrado rende necessari interventi di ripristino relativamente costosi. In passato, il cemento armato era considerato un materiale durevole e di conseguenza questi interventi di ripristino non venivano pianificati né messi in bilancio. In generale, questo ha generato diversi problemi, ai quali si aggiunge l’aumento dei costi dovuti ai lavori di restauro effettuati mentre l’edificio è in uso.

I meccanismi di degrado del cemento armato sono direttamente legati alla presenza di acqua libera nel calcestruzzo stesso. Le condizioni che maggiormente favoriscono il degrado sussistono nel contatto diretto con l’acqua, che dà origine a livelli di umidità in eccesso nel calcestruzzo attorno all’80-90%. Questi processi di degrado producono la corrosione delle barre di armatura annegate nel cemento, danni legati al gelo-disgelo e a una reazione alcali-aggregato (AAR) nel cemento.

La scarsa durabilità del cemento armato a vista è dovuta principalmente alle seguenti problematiche insite nel calcestruzzo:

-al calcestruzzo viene aggiunta più acqua di quanta non si a strettamente necessaria al suo indurimento, anche nel caso di un calcestruzzo contemporanea, con un rapporto acqua/cemento attorno allo 0,43. Durante il processo di asciugamento dell’acqua in eccesso contenuta nel calcestruzzo si forma una rete importante di pori capillari interconnessi. Acqua e ioni cloruro che vengono in contatto con la superficie del calcestruzzo penetrano agevolmente e in quantità sufficiente nel calcestruzzo grazie all’effetto di capillarità creato da questi pori, mettendo in moto e alimentando i processi di deterioramento;

– La carbonatazione è una reazione chimica lenta, “naturale”, che avviene nel calcestruzzo, dove la calce (idrossido di calcio) presente nell’acqua libera nei pori del calcestruzzo reagisce con il biossido di carbonio dell’aria formando carbonato di calcio. L’acqua contenuta nei pori è fortemente alcalina e forma un ambiente in cui l’acciaio è passivato e quindi protetto dalla corrosione. A causa della carbonatazione del calcestruzzo questo ambiente alcalino si dissolve e le barre di armatura annegate nel calcestruzzo sono esposte alla corrosione, a condizione che l’umidità presente nel calcestruzzo sia superiore all’80%. Questo è ciò che avviene nel caso di superfici esposte all’acqua come le facciate di edifici e le superfici dei ponti, che entrano in contatto diretto con l’acqua piovana, Il processo di corrosione dell’acciaio implica un’espansione del volume delle barre di armatura in acciaio che porta al distacco dello strato superficiale di copertura del calcestruzzo. La corrosione delle barre in acciaio nel calcestruzzo carbonatato è la principale tipologia di degrado osservabile negli elementi in cemento armato a vista;

– La protezione anticorrosione intrinseca delle barre di acciaio in ambiente fortemente alcalino è minacciata anche quando sulla loro superficie è presente una quantità sufficiente di ioni cloruro. Gli ioni cloruro hanno origine dal sale antigelo che si usa sui marciapiedi e sulle superfici adibite al passaggio di pedoni, sui ponti e in prossimità di facciate di edifici o sono presenti anche in ambienti marini. Gli ioni cloruro si sciolgono in acqua e con essa vengono trasportati dall’esterno all’interno del calcestruzzo per l’effetto di capillarità innescato dai pori. Ancora una volta, per alimentare il processo di corrosione, è necessario che nel calcestruzzo vi sia un alto tasso di umidità. La corrosione delle armature in acciaio dovuta alla presenza di ioni cloruro è più grave di quella che si riscontra nel calcestruzzo carbonatato. Si tratta di un fenomeno frequente nei ponti stradali, mentre si riscontra meno negli edifici;

– inoltre, in molte aree geografiche, come ad esempio la Svizzera, le miscele di aggregati minerali un tempo (e ancora oggi) usate per produrre il calcestruzzo sono potenzialmente reattive agli alcali. La reazione alcali-aggregati (AAR) è una reazione chimica che avviene tra aggregati minerali reattivi (ghiaia, sabbia) e le sostanze alcaline contenute nell’acqua libera nei pori del calcestruzzo. La reazione innesca la formazione di silicati gelatinosi che si gonfiano. Questi causano un aumento di volume del calcestruzzo con conseguente rilevante fenomeno di fessurazione, che può ridurre la forza del calcestruzzo o persino disintegrarlo. Il degrado da AAR spesso diventa evidente dopo diversi decenni, ma può essere visibile anche dopo pochi anni, in particolare nel caso di calcestruzzi contemporanei.

Queste problematiche interessano il materiale calcestruzzo, compreso i cementi armati contemporanei, fabbricati secondo gli standard vigenti. Al fine quindi di ottenere una durabilità soddisfacente, il principio fondamentale è quello di proteggere il calcestruzzo a vista dalle infiltrazioni di acqua. È dunque evidente che il cemento armato a vista deve essere migliorato grazie a una protezione superficiale applicata in fase di costruzione. Dato che questo non è praticamente mai stato fatto per non aumentare i costi di costruzione, il degrado del calcestruzzo a vista spesso comporta interventi che hanno un costo molto maggiore rispetto alla somma risparmiata al momento della costruzione iniziale.

Per approfondire l’argomento (Testo in italiano e inglese / Italian and English text):

Conservazione del Calcestruzzo a vista – Conservation of Fair-Faced Concrete